人形机器人如何成为工厂 "靠谱打工人"?

作者

2026-01-01

20次阅读

机器人

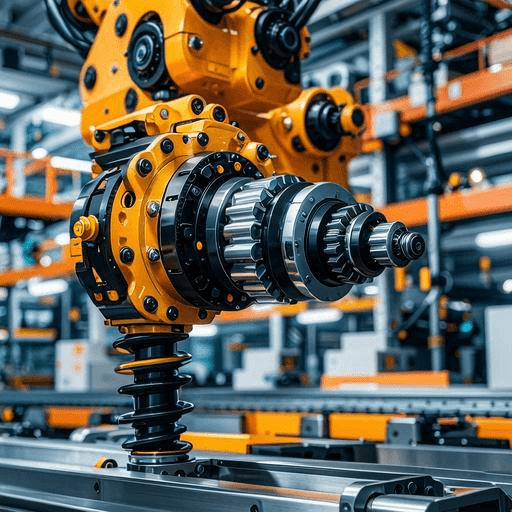

当下,人形机器人正从实验室走向产业一线,但在高负载、长续航、重复作业的工业场景中,传统的机器人传动技术面临严峻挑战。开普勒机器人认为,破解之道在于面向工业场景的混动架构设计以及“工业优先”的技术路线。传动技术变革:拥抱行星滚柱丝杠传统的旋转执行器(如行星/谐波减速器)虽然产业链成熟,但承载能力有限,难以胜任重型物料搬运。相比之下,开普勒机器人选用的行星滚柱丝杠方案具备三大核心优势:1. 高精度:微米级精密操控,导程精度极高。2. 大负载:承载能力是滚珠丝杠的3-6倍,适合髋、膝、踝等承受冲击的关节。3. 长续航:结合智能控制算法,开普勒机器人K2“大黄蜂”可实现“充电1小时,连干8小时”。尽管行星滚柱丝杠加工门槛极高,但开普勒机器人通过120道精密工序攻克了量产难题。混动架构与工业实战在工程落地中,开普勒机器人构建了“直线+旋转”的混动架构:高负载关节引入行星滚柱丝杠,灵活部位保留旋转执行器。同时配合自研的NimbleMaster灵巧手,实现工业动作闭环。通过Kepler Studio应用开发平台,该技术已在真实工业场景中获得验证:* 汽车物流:在某头部车企工厂执行搬运,成功率达99%。* 零部件生产:实现上下料全自动化,提升生产节拍。* 物流立体仓:在0-2m高度搬运7kg料箱,单机最长连续工作450天,作业成功率99.4%。随着技术与应用的相辅相成,人形机器人正逐步摆脱“展示工具”标签,成为工厂中可靠的生产力工具。

科技洞见

科技洞见